CONSTRUCTION DU SECOND TUBE DU GOTHARD: LA GESTION DES MATÉRIAUX

La construction du second tube du Gothard est une tâche herculéenne en termes de gestion et de logistique des matériaux. Un consortium de cinq entreprises spécialisées est responsable de la réception et du traitement des matériaux d’excavation des tunnels, du transport vers les centrales à béton et de la gestion des deux dépôts intermédiaires.

Article de notre invité Adrian Gerber, chef de projet adjoint du Consorzio Sasso Gottardo

À Göschenen et Airolo, près de 200 personnes travaillent actuellement sur le nouveau tube du Gothard. D’ici au printemps 2024, il y en aura 400 sur chaque site. Dès 2029, les premières voitures traverseront le tunnel de 16,9 km. L’un des plus grands défis: la gestion des 7,4 millions de tonnes de matériaux d’excavation.

Ce travail a été confié aux entreprises du Consorzio Sas- so Gottardo. Ce groupe réunit les sociétés Marti Technik AG, Simatec Maschinenbau AG, Mancini & Marti SA, Otto Scerri SA et Arnold & Co AG. Elles couvrent toute la gamme des prestations, de la planification et de la fabrication des installations à l’exploitation des installations, logistique des matériaux comprise, en passant par les travaux de construction et de montage.

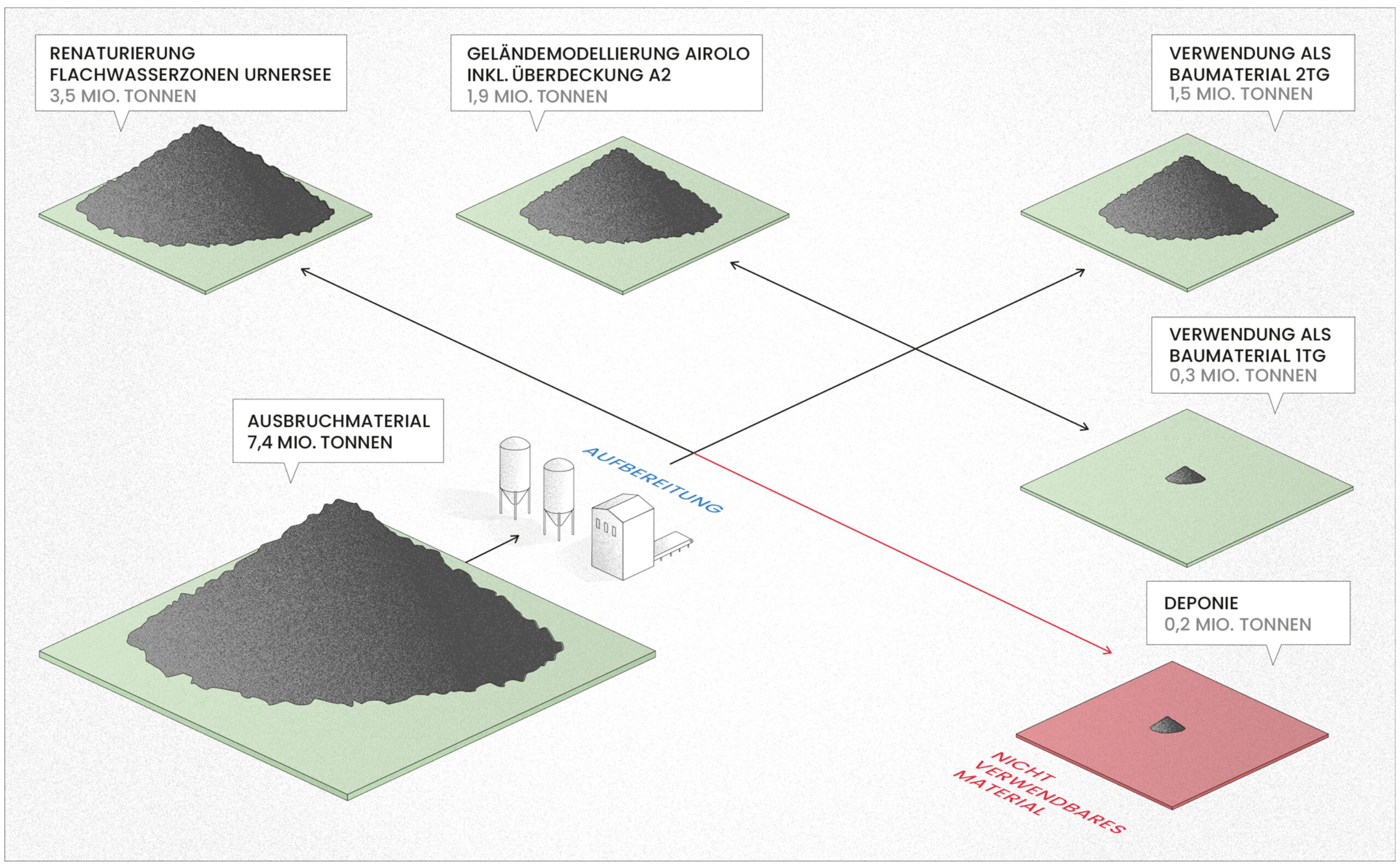

La construction du nouveau tube nécessite 1,4 million de tonnes de granulats pierreux pour béton (GFB), l’assai- nissement du tube existant environ 0,3 million de tonnes. Les matériaux qui ne peuvent pas être utilisés pour la pré- paration de GFB, soit environ 3,5 millions de tonnes, sont transportés à Flüelen et utilisés pour le remblayage du lac d’Uri (troisième lot).

Les matériaux d’excavation et leurs utilisations (source: OFROU)

«La construction du nouveau tube nécessite 1,4 million de tonnes de granulats pierreux pour béton.»

L’ORGANISATION LOGISTIQUE DES FLUX ET DU STOCKAGE DES MATÉRIAUX EST LE B.A.-BA

Les matériaux d’excavation sont réceptionnés au niveau des deux portails, à Göschenen et Airolo. Les matériaux sont classifiés directement sur le front de taille des deux percements principaux. Les matériaux adaptés sont acheminés jusqu’à l’installation de traitement de Stalvedro, transformés en GFB, puis remis aux deux centrales à béton. Des matériaux sont également traités et mis à disposition pour la réfection du premier tube du tunnel.

Les matériaux sont principalement transportés par convoyeur à bande et par rail. Au total, environ 12 km de lignes de convoyeurs seront installés pour le transport par convoyeur. Jusqu’à cinq rames sont prévues pour le transport ferroviaire. Les transports ferroviaires s’effectuent entre les gares d’Airolo, de Göschenen et de Flüelen. Deux installations de chargement ferroviaire à Airolo et une à Göschenen ainsi qu’une installation de déchargement ferroviaire à Airolo sont construites et exploitées pour assurer l’interface entre le transport par train et le transport par convoyeur à Airolo.

Des silos et des décharges servent au stockage intermédiaire des matériaux. Ces dépôts servent de zone tampon entre la production de GFB et le transport ferroviaire. À Airolo, deux décharges sont également prévues comme décharges finales.

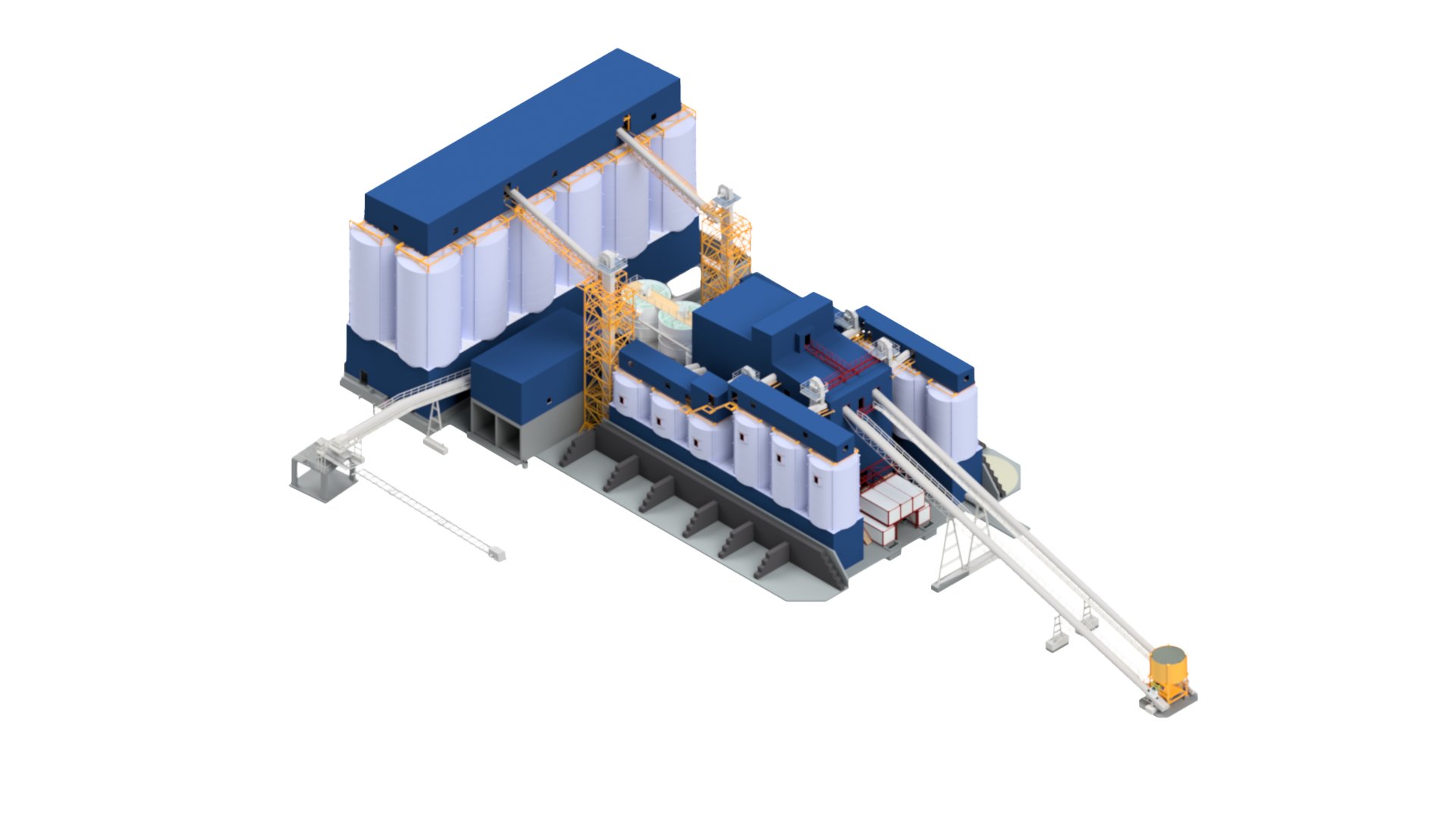

LINSTALLATION DE TRAITEMENT: PRODUCTION DIRECTEMENT SUR PLACE

La fabrication de GFB est centralisée à Stalvedro. Les installations principales de traitement des matériaux sont: le centre de tri, le site de stockage intermédiaire des matériaux d’excavation avec un convoyeur à bande orientable et un convoyeur souterrain, deux gravières et 20 silos. La tour de tri a pour mission première de précribler les composants à grains fins des matériaux d’excavation, afin d’augmenter le rendement des différentes fractions lors de la production de GFB.

Le site de stockage intermédiaire sert de zone tampon automatique entre les livraisons de matériaux d’excavation par le tunnelier (TBM) au sud ou par le train au nord. Ainsi, le flux des matériaux est automatique et continu jusqu’à la gravière. Les deux gravières sont exploitées en parallèle, la deuxième venant également en redondance de la première. Les gravières se composent d’installations pour le concassage, le tamisage, la classification et le traitement de l’eau.

Le GFB est stocké dans différents silos ainsi que dans des cellules de stockage. Les différents espaces de stockage créent une zone tampon capable de lisser les fluctuations dans les quantités de matériaux excavés et dans les besoins en GFB.

«Tout le granulat pierreux pour béton sera fabriqué directement sur place à Stalvedro pour limiter les transports.»

LA GESTION DES MATÉRIAUX EN TROIS PHASES

La phase de planification et de fabrication commence par la planification des ouvrages et des parties de l’installation, s’étend à la production des installations dans les différentes usines ainsi qu’aux travaux de construction et de montage sur place à Airolo et Göschenen et se termine par la mise en service de l’ensemble de l’installation.

La phase d’exploitation des installations débutera avec les travaux d’avancement des deux tunneliers et s’achèvera avec la fin des travaux d’assainissement du premier tube. La dernière phase comprendra les travaux de démontage des installations ainsi que les activités de déconstruction des ouvrages temporaires.

Représentation de l’installation de traitement de Stalvedro (source: Simatec Maschinenbau AG)